受託分析

カーエレクトロニクスやライフサイエンスの分析・解析で研究開発をサポートします。

受託分析

カーエレクトロニクスやライフサイエンスの分析・解析で研究開発をサポートします。

X線残留応力測定や残留オーステナイト定量測定の委託先にお困りではありませんか?

部品の加工面に引張応力が残留している場合、引張側の応力の繰返し負荷に伴い、き裂の拡大、伸展が促進されて部材の破損に至ることがあります。ここで問題となる引張応力は、部品の製造、加工などにより生じるもので、部品(材料)の寿命と密接に関係します。 特に、繰返し負荷によりき裂が徐々に進展する金属疲労ではその影響が顕著です。残留応力の評価は、材料開発から製品の品質評価に至るまで、幅広く利用されています。

また、鋼材では硬いマルテンサイト相(α相)の中に軟らかいオーステナイト相(γ相)が残ってしまい(残留オーステナイト)、硬さの低下や寸法変化等の問題を引き起こし、寿命に影響します。そのため、残留オーステナイトを定量し制御することが重要です。

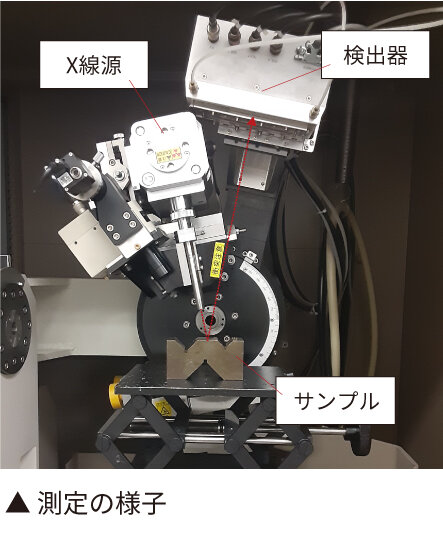

そこでJTLは総合受託会社として、X線残留応力測定機を用いて、部品(材料)の残留応力測定や残留オーステナイト定量測定が可能です。評価面のエッチング除去を併用し、深さ方向の測定にも対応しています。比較的試験片のサイズや形状の自由度が高い装置を保有していますので、非破壊で微小エリア(最小φ150μm)を狙って高精度、短時間で調査できます。

外部委託先・試験場をお探しの方は是非ご依頼ください。

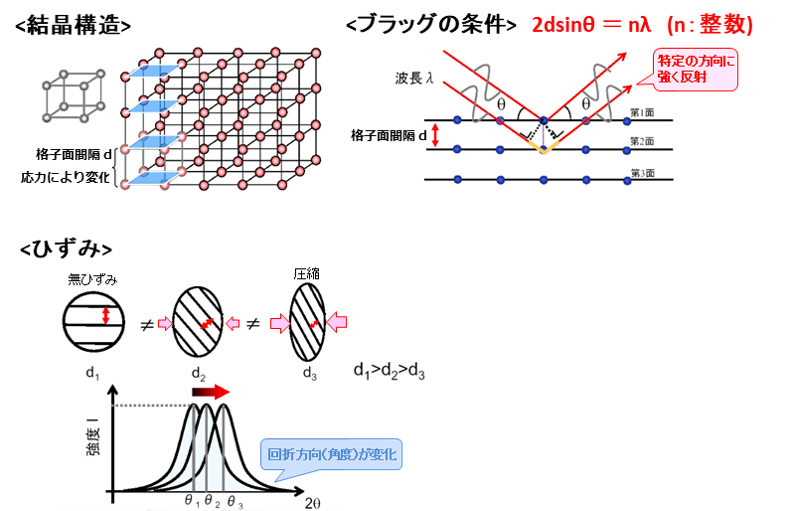

結晶材料は原子が周期的に規則正しく並んでおり、固有の結晶構造を有しています。ブラッグの条件を満たす時、結晶にX線を入射すると特定の方向(角度)に強く反射する回折ピークが得られます。圧縮や引張の応力(ひずみ)が加わると格子面間隔が変わり、回折方向(角度)も変化します。この回折方向(角度)の変化を利用してひずみを求め、弾性定数を用いて応力を算出します。

X線回折の原理を利用しているため、試料に対するダメージはほとんどありません。傷をつけたくない製品の測定、同一製品での工程毎の応力の変化の測定が可能です。

測定範囲はコリメータサイズでφ150μmのため、歯車の底部やスプリングなど歪ゲージで測定できない局所でのピンポイント測定が可能です。尚、測定範囲は6段階(φ150μm/300μm/500μm/1mm/2mm/4mm)で切り替えることができます。

試料据え置きの試料水平ゴニオメータを採用しており、最大サイズφ320mm×215mmt、重さ20kgまで対応可能です。

ティーチング機能で測定位置・測定条件をプログラミングすることにより、自動計測が可能です。多数個サンプルの測定時間を大幅に短縮できます。 同一試験部品や、任意の指定箇所を複数箇所一度に測定できます。

電解研磨装置でエッチングをすることにより、深さ方向の応力分布を測定します。

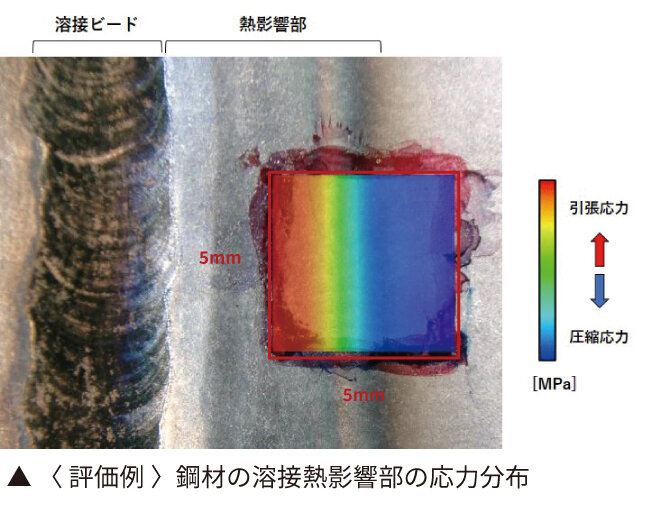

X-Yステージを操作して、面方向の応力分布が測定可能です。応力マッピングで2次元的に分布をみることで、問題となる個所を絞り込むことができます。

鋼材の表層部の残留オーステナイトが定量できます。

鋼材では硬いマルテンサイト相(α相)の中に軟らかいオーステナイト相(γ相)が残ってしまい(残留オーステナイト)、硬さの低下や寸法変化等の問題を引き起こし、寿命に影響します。そのため、残留オーステナイトを定量し制御することが重要です。

・面方向の応力分布が測定可能

・X線により非破壊で分析可能

・深さ数10μmまでの試料表層を評価

【事例】

・溶接部近傍の応力分布調査

・曲げ加工材の応力分布調査

・電磁鋼板の応力除去効果の確認

【 PDF 】溶接熱影響部の残留応力マッピング測定

・X線により非破壊で分析可能

・深さ数10μmまでの試料表層を評価

・微小部分の局所的分析が可能(φ0.15mm~)

・電解研磨を併用することで、深さ方向の残留オーステナイトの分布を評価可能

【事例】

・合金工具鋼(SGT等)の品質調査

・置狂い、置割れが発生した製品の原因調査

【 PDF 】X線を用いた残留オーステナイト測定

Rigaku製

●X線管球:Cr

●2θ測定範囲:98~168°

●入射コリメータ:φ150、300、500μm

φ1、2、4mm

●検出器:PSPC検出器

●CCD付ズーム顕微鏡:×20~135

●ステージ制御:

マッピング・ティーチング機能付

●自動XYZ軸可動範囲:

XY100mm×Z40mm

●試料スペース:φ320×t215mm

●最大試料重量:20kg

(マッピング・ティーチング時は10kg)

●解析ソフト:

残留オーステナイト定量計算

残留オーステナイトマッピング表示

応力マッピング表示

●所有事業所:本社

●所有台数:1台

Q.データはどのような形式でいただけますか?

A.基本は弊社フォーマットにて報告書を作成しますが、ご希望があれば貴社フォーマットでのデータの提出も可能です。

Q.どんな材質でも残留応力の測定が可能ですか?

A.X線回折を利用して測定しますので、結晶化している材質であれば基本的に測定可能です。

Q.測定範囲はどれくらいですか?

A.φ150μm、300μm、500μm、1mm、2mm、4mmの6段階で切り替え可能です。

Q.測定深さはどれくらいですか?

A.材料の密度・X線の入射角にもよりますが、おおよそ数μm~数10μmです。

Q.測定の精度はどれくらいですか?

A.機械的な誤差は±20MPa程度です。

評価業務にお困り事はございませんか?

JTLはお客様の頼れるパートナーとして、

シチュエーションに応じた迅速丁寧な対応を心がけております。

どんな些細なことでも構いませんので、

まずは下記のメールフォームよりお気軽にお問い合わせください。